CSU車隊使用3D打印來改善發動機性能

加州3D打印專家Carbon的開拓性工作是我們定期報道的。幾年前,該公司推出了具有專利的數字光合成技術的3D打印機系列,并與阿迪達斯合作開發了一系列尖端3D打印運動鞋,以及其他開創性項目。 Carbon技術的另一個令人印象深刻的應用是由加州大學薩克拉門托分校的學生工程團隊Hornet Racing進行的。該團隊使用3D打印技術,為正在為重大比賽而建造的賽車設計進行了革命性的改變。

汽車工程師協會(SAE)每年都在不同的大學團隊之間進行比賽。它有嚴格的指導方針,旨在鼓勵創造力,挑戰學生提出解決設計和工程問題的創新方法。在2017年,SAE要求所有發動機的蓄能器節氣門必須拆除,并用所有四個氣缸的單一節氣門代替。此外,準則規定,一個20毫米直徑的限流器必須放在單節氣門后面。 Hornet Racing發動機的這一性能限制減少了其潛在的氣流,嚴重限制了其輸出功率。

“大黃蜂”賽車使用的車輛有一臺本田CBR600RR系列4缸發動機,通常配備四個獨立的節氣門(每個氣缸一個),每個節氣門直徑為44毫米,放置在靠近氣缸蓋的位置。競爭指導方針要求對進氣系統進行重大調整,氣流問題也影響了前幾年的車輛性能。氣流不暢通常會導致加速時間延遲或不可預測,這使駕駛員的工作在試圖控制車輛時變得更加困難。

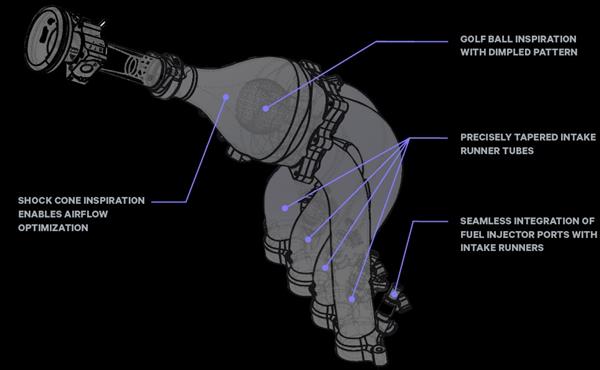

該團隊決定利用Carbon的3D打印技術來改善發動機的設計。最重要的是發動機進氣歧管的形狀必須改變,以改善和優化通過發動機的空氣流動。具體來說,團隊的主要目標是創建促進最小邊界層形成的組件,以實現更平滑的氣流。他們還希望將燃油噴射器端口集成到進氣流道(將充氣室與氣缸蓋連接起來的管子)的底部,以實現最小的流動湍流。整體的重量減輕和簡化的裝配過程,會留下較少的誤差,也被認為是可以提高性能的因素。

Carbon的數字光合成3D打印技術的使用意味著團隊可以使用全新的設計幾何圖形。經歷大量不同的幾何迭代以找到完美的形狀之前會花費太多時間,但是整個過程通過基于直接實現3D數字模型的制造過程來顯著簡化。而且,使用傳統的制造工藝,包括大量的工具,碳纖維模具和焊接,成品設計的組裝和生產成本已經高得驚人。

Carbon專有的RPU 70材料打印,大黃蜂賽車的進氣歧管的新設計是球形,只有7英寸的長度。這取代了以前的兩英尺長的擴散器,以及超過半加侖容量的大增壓器。整體設計靈感來源于超音速噴氣發動機震動錐體,能夠根據其形狀調節進氣量。該團隊通過在燈泡結構內設計釘狀流動分流,將擴散器和通風系統的功能集于一體。

3D打印還意味著不涉及焊接,并且新的進氣部件的重量顯著減小。進氣歧管位于車身相對較高處,這意味著其重量對汽車的側傾中心和其他車輛動力學有重大影響。3D打印部件重量比2016年“大黃蜂”賽車所使用的重量減輕了50%,并且有助于改善車輛操控性和更好的整體駕駛體驗。

在Carbon3D打印系統和材料的幫助下,“大黃蜂賽車”在SAE比賽中的表現比以前更好。 HR2017賽車在全球共有80支隊伍中排名第16位。

編譯自:3ders.org

編譯自:3ders.org